Jeg heter Lidvar Berge, og er tidligere biljournalist og redaktør. Nå står jeg fram som blåhvitblogger. Her vil jeg dele mine personlige fortellinger om bil, i fire kategorier.

«Om blåhvitblogg» inneholder historier om mitt forhold til bil og skriving:

Om å bli bilskribent

Om å takke nei, del 1

Om å takke nei, del 2

Min begrunnelse for prosjektet:

Hvorfor BMW?

Hvorfor blåhvitblogg?

Et visuelt tilbakeblikk fra tiden som biljournalist finner du i

Mimrekarusellen

Blåhvitblogg satser på ukentlige oppdateringer. Følg meg på Facebook for å bli varslet om nye innlegg!

MENS JEG VENTER …

Deadline er oversteget. Jeg kunne forandre på det meste jeg hadde i bestilling, helt inntil 6 dager før bilen gikk i produksjon. Nå er det for sent.

Jeg hadde en ekkel opplevelse her om dagen. Vi sitter i selskap, vi var vel en 9-10 stykker, og stemningen var god utpå fredagskvelden. Plutselig kommer det fra min kone: – Er det noe i veien med deg?

Jeg falt visst litt ut, og hun så med en gang at noe plaget meg, så det nyttet ikke å nekte heller: – Jeg tror jeg har dummet meg kraftig ut, svarte jeg litt molefonken. – Jaha, med hva da? – Jeg tror jeg har glemt å bestille sotede ruter …

Det verste er at hun tok litt på vei, hun også. – Er det mulig? Så mye energi som du har lagt i den bilbestillingen, og så har du glemt noe så opplagt? Men heldigvis, da jeg sjekket spesifikasjonen dagen etter kunne vi puste lettet ut: Utstyrskode 420 Solbeskyttede ruter var på plass.

Og nå er det altså uansett for sent å endre noe som helst. Jeg kjenner på meg at jeg helst skulle vært flue på veggen under hele produksjonen og fått med meg hvordan de enorme rullene med valset stål formes til en vakker bil. Min bil.

Det begynner altså i pressverket. Der møter stålet krefter i størrelsesorden 100 millioner Newton, som altså tilsvarer 10 300 tonn. Til sammenligning veier hele Eiffeltårnet, som jo også er en stålkonstruksjon, skarve 7300 tonn .

Det brukes jo mye aluminium i moderne bilbygging, men i G30-serien er det først og fremst i ytterpanelene, og selvsagt i understellet. Grunnkonstruksjonen er fortsatt stål. Karbonfiber, slik det brukes i 7-serien, ble for dyrt i så stort volum som 5-seiren bygges i, og hele aluminiumsmoduler, slik E60 hadde, ble jo skrotet allerede da F10 ble konstruert.

Grunnen er ikke bare kostnadskutt, men også at stålindustrien virkelig har lagt seg i selen for å møte konkurransen fra aluminium. Stål er slett ikke bare stål, men stadig mer sofistikerte høyfaste legeringer og avansert varmebehandling gir helt nye muligheter med det gode, gamle «blekket».

Platepressa i Dingolfing jobber også med stor variasjon i tykkelse: fra 0,65 mm til 3,0 mm. De tynneste partiene er nok steder som minstemann slett ikke bør borti med noe som ligner en pinne engang. Tre millimeter er derimot kraftig kost når vi snakker stålplater.

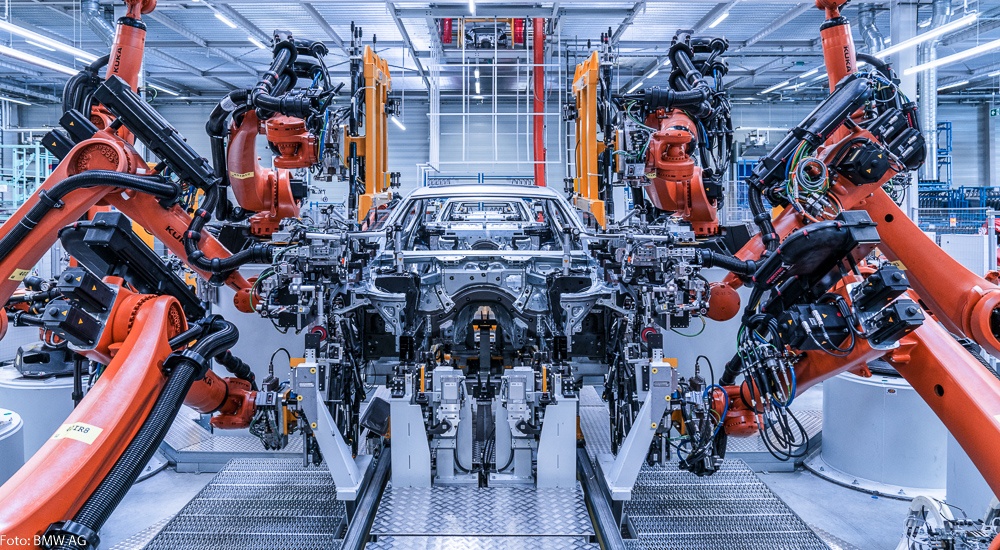

Det BMW selv er mest stolte av, er at både pressverket og mye av det andre produksjonsutstyret er «smart», altså lærende. Produksjonsutstyret er koplet til intranett, og maskinene snakker sammen. Om for eksempel montasjerobot C43 melder at høyre bakdør har nådd nedre toleranse, går beskjeden tilbake til platepresse A2 om å bruke litt mer olje i stansingen av del QRW39762P (For ordens skyld: dette er mitt fiktive tankeeksempel.)

Poenget er uansett at lærende produksjonsutstyr gir mye mindre vrak, noe som selvsagt er vinn-vinn: Produksjonen blir billigere, og jeg får bilen min uten forsinkelser.

For å finne ut «mest mulig» har jeg selvsagt søkt litt på nettet også. Da dukker det opp en hel del YouTube-videoer. Til å begynne med lurte jeg på om BMW hadde hentet inn spesialkompetanse på produksjonsteknikk fra Japan. De får jo gjerne æren for å ha innført just-in-time-prinsippet for deleflyt i produksjonen. Omsider skjønte jeg sammenhengen: BMW bygger jo også den nye 5-serien i Kina …

Noe av det mest fascinerende jeg kom over var lakkeringsrobotene, spesielt da de la grunningen inne i motorrommet og under panseret. Da holdes panseret åpent med en stang, mens to roboter arbeider fullstendig synkront med hver sin halvdel.

Fem lag lakk er det visstnok på ytterpanelene, og også andre enn BMW selv trekker frem at dette gjøres på en miljøvennlig måte. Og det gjelder ikke bare lakkeringen. Materialbruk og gjenvinning, energibruk og samlet utslipp av karbondioksid i produksjonen; alt sammen er fokusområder for BMW. Investeringsbanken Tridos, som rangerer investeringsobjekter etter bærekraft, har BMW på topp i bilindustrien.

Når råkarosseriet skal fylles med innhold, starter et tredimensjonalt puslespill med opptil 20 000 biter. Her legger BMW bevisst opp til en vanvittig kompleksitet, med alle de valgmulighetene vi som kunder har. Til sammenligning: Under innkjøringen av Tesla Model 3-produksjonen er alle bilene identiske – kundene kan bare velge farge …

For ti år siden var BMW ledende også på dette området, men nå har nok andre (for eksempel Mercedes) kommet inn i kappløpet med like fleksibel produksjon. Neste utviklingstrinn for BMW blir å gjøre produksjonen så fleksibel at både del- og helelektrifiserte drivlinjer kan produseres på samme bånd som de tradisjonelle.

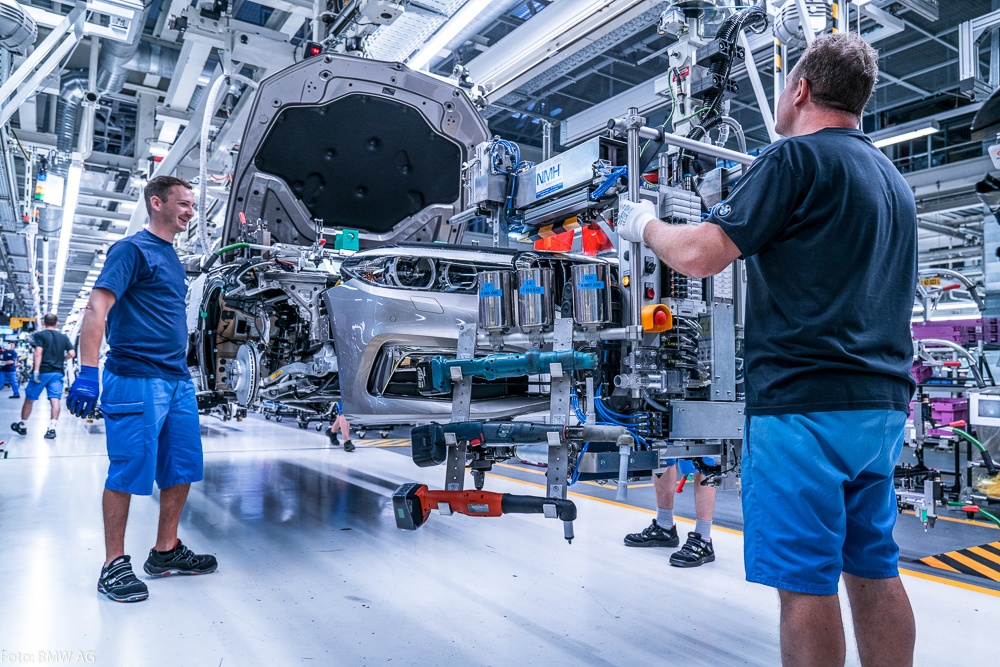

I monteringen er det mange hundre skruforbindelser, og det har historisk vært en kime til problemer. Dette er en grunn til det gamle uttrykket «godt skrudd sammen» fortsatt blir brukt som metafor for kvalitet.

Nå skrus det selvsagt maskinelt, men mange av skrumaskinene betjenes fremdeles av mennesker. Selve maskinene er likevel «smarte»; de kommuniserer med andre maskiner og rapporterer inn resultatene fra monteringen.

I sommer har BMW kjørt et eget analyseprosjekt av skruforbindelsene basert på slike data. Resultatet blir, forhåpentlig, at jeg får en prefekt sammenskrudd bil.

Om jeg skal prøve å oppsummere inntrykket av litt nerdete YouTube-titting, må det være at moderne bilproduksjon virker å ha et vakkert samspill mellom mennesker og maskiner. Når jeg beskuer monteringen av differensialen i en G30, for eksempel, kommer en liten robot med det tunge solhjulet (8kg), mens det er en ung dame som ser til at tannhjulene går riktig i inngrep før lokket skrus på.

Dette samspillet gjelder også sluttkontrollen. BMW trekker fram en ny optisk skanner, som måler hele bilen med 100 mikrometers presisjon. I tillegg er det heldigvis også mennesker som ser over bilen min før den ruller av samlebåndet.

Og det er litt vakkert, synes jeg, at det fremdeles er et menneske som til slutt trykker fast den blåhvite propellen på panseret, og stryker kjærlig over den et par ganger (i alle fall på videoen …), før bilen sendes over til logistikk for transport. Nå er nok min bil også allerede klar og på vei til meg.